KHUÔN MẪU

KHUÔN MẪU

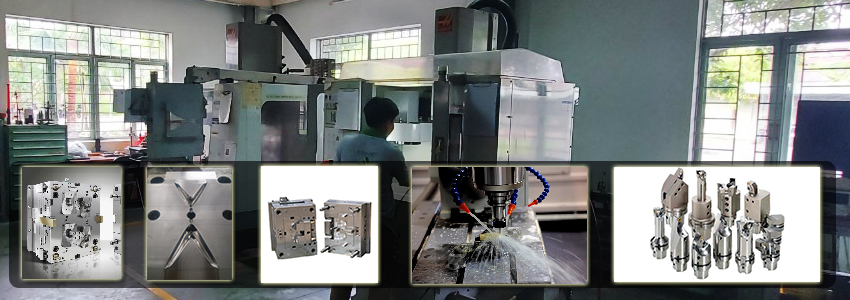

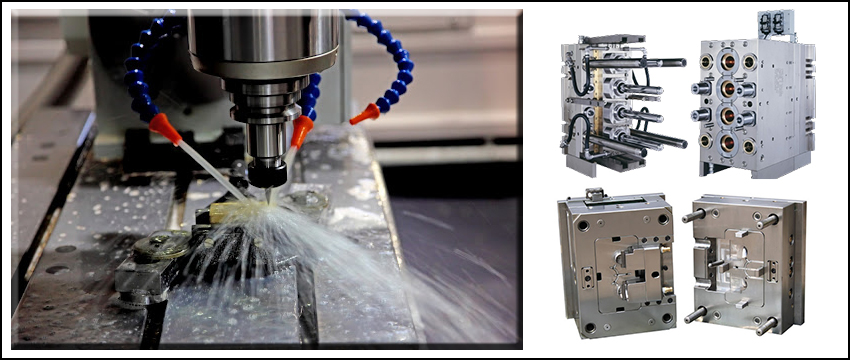

Chúng tôi có qui trình khép kín của một quá trình tạo sản phẩm. Từ thiết kế - gia công Khuôn mẫu -> Ép nhựa -> Xi mạ trên nhựa -> Sơn cho ra thành phẩm như khách hang mong muốn. Vì vậy khuôn mẫu chúng tôi tạo ra đa dạng phù hợp với các khách hàng trong và ngoài nước, từ các dòng khuôn gia dụng đến các khuôn cao cấp đang được tin tưởng từ các khách hàng như: VINFAST, HONDA, DAIWA, YAMAHA, PIAGGIO, SYM, ASIA....